核心技术

向下滑动

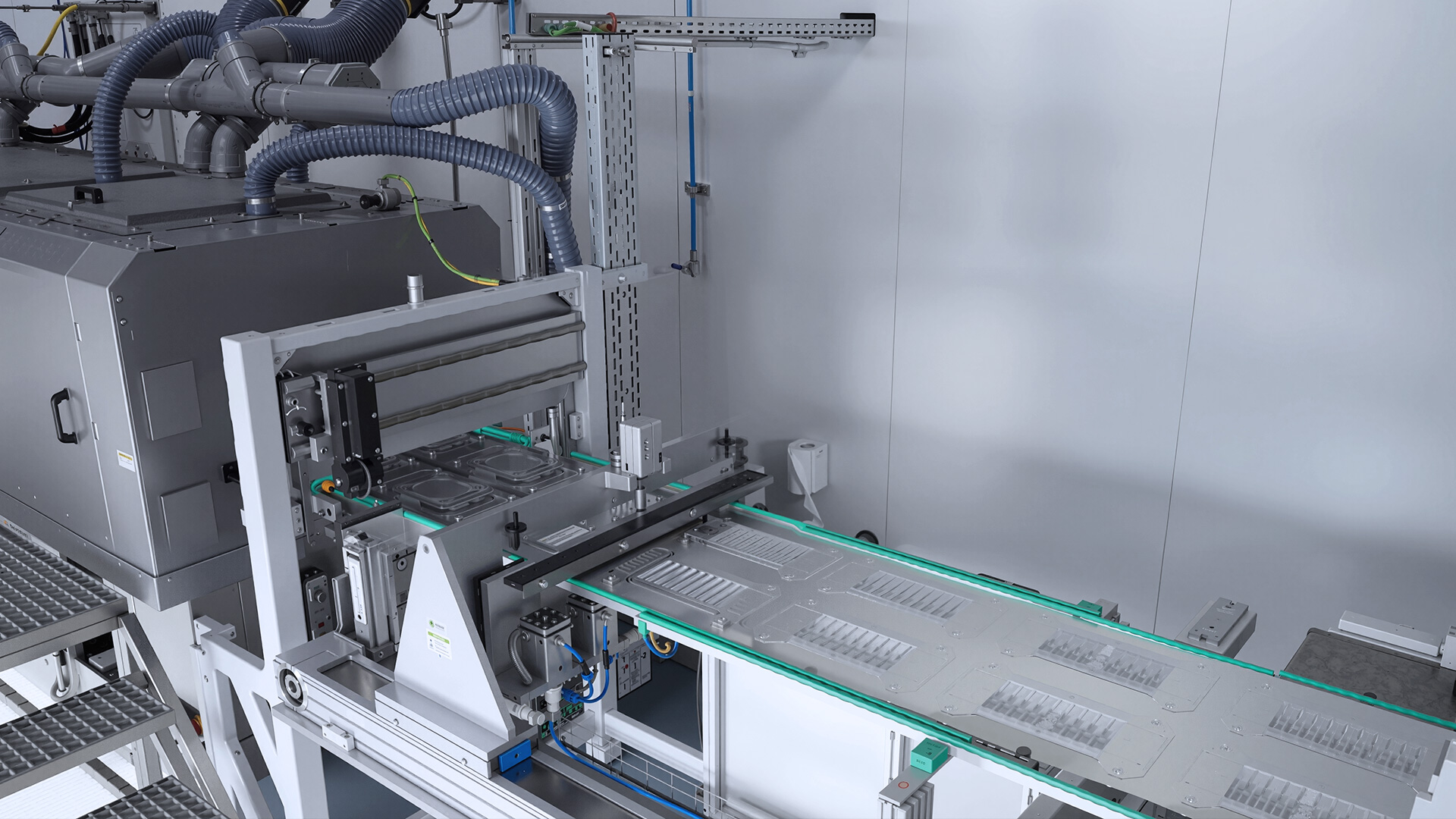

可提供金属双极板生产的一站式服务,包括工程、材料、成形、切割、激光焊接、涂层、密封。

研究对预涂层和后涂层材料友好的成形工艺,采用高压液体作为工作介质用于板材成形的一种低残余应力塑性成形方法,通过高精度模具设计,实现满足表面粗糙度、翘曲度等高精度要求的金属极板。

相比传统机械冲压、软模冲压,水压成形(Hydroforming press)具备成形质量高、成形极限高、模具制造周期短和成本低等特点。

水压成形中,由于高压液体施加在薄板基材上的力分布均匀,因此可实现最佳的板厚分布,减少传统冲压过程中的应力集中。成形圆角较小,可实现最佳的成形质量,并确保材料的回弹力较低。与传统冲压方法相比,高压液态介质还可保护材料表面,这对于预表面处理(pre-coating)薄板基材的成形相当重要(传统冲压方法中,通常先冲压后进行表面处理)。

自主研发的模压成型复合石墨双极板,采用石墨与树脂预混材料,通过一次性热固成型工艺实现高性能、低成本的批量生产。相比传统柔性膨胀石墨或机加工石墨极板,其核心优势在于:

模压成型一步到位,无需复杂后处理,大幅提升生产效率;

材料利用率高,适合大规模制造,显著降低燃料电池堆成本;

标准化生产流程,轻松满足车用燃料电池等领域的规模化需求。

以创新材料与工艺赋能氢能产业,我们致力于为全球客户提供高性价比、批产可靠的双极板解决方案。